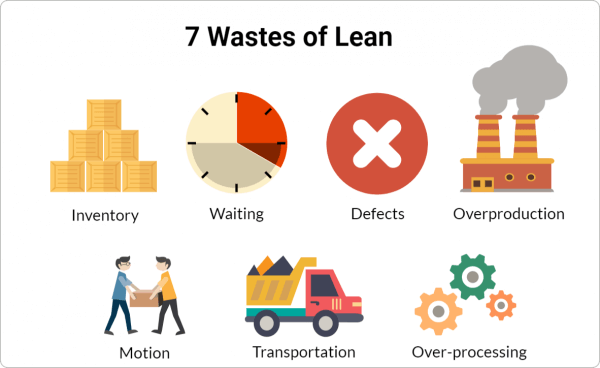

7 lãng phí theo LEAN

Muda là một từ gốc Nhật có nghĩa là lãng phí. Muda là một khái niệm cơ bản trong Hệ thống sản xuất Toyota- Toyota Production System (TPS) và là một trong ba biến thể (Muda, Mura, Muri). Muda định nghĩa là 7 loại lãng phí bao gồm:

- Transportation - Vận chuyển.

- Inventory - tồn kho.

- Motion - Thao tác.

- Waiting - Chờ đợi.

- Over Processing - Xử lý thừa.

- Over Production - Sản xuất thừa.

- Defect - Khuyết tật.

LỢI ÍCH CỦA VIỆC PHÁT HIỆN RA 7 LOẠI LÃNG PHÍ

Việc Doanh Nghiệp phát hiện ra được 7 loại lãng phí là một điều cực kì quan trọng. Chúng giúp Doanh Nghiệp tìm ra được các khu vực có cơ hội cải tiến nhằm làm giảm các hoạt động một cách không có hiệu quả. Từ đó cải thiện được hiệu suất công việc của tổ chức bằng cách chỉ ra được những khu vực nào cần được cải tiến và đảm bảo được các mục tiêu.

- Giảm thiểu lãng phí là cách hiệu quả để tăng lợi nhuận, nâng cao thỏa mãn của khách hàng.

- Phát hiện và loại bỏ lãng phí bằng cách trao quyền cho người lao động tiến hành hoạt động cải tiến, sau đó tiêu chuẩn hóa và chia sẻ với nhau giúp tăng cường gắn kết giữa mọi thành viên cũng như xây dựng văn hóa chất lượng của tổ chức.

- Sản xuất vừa đúng lúc (Just In Time), đáp ứng yêu cầu sản xuất đúng thời hạn

- Bố trí sắp xếp nơi làm việc hợp lý nhằm đạt hiệu quả

- Đánh giá quá trình của bạn bằng việc sử dụng hiệu quả nguồn lực

- Chỉ mua đúng thứ bạn cần khi thấy cần dùng đến

- Sản xuất mà không có hàng bị sai lỗi

- Sản xuất những gì mà bạn biết là có thể bán được

Áp dụng các bước loại bỏ lãng phí hiệu quả:

- Nhận diện lãng phí: 7 nhóm lãng phí thường gặp trong các tổ chức, doanh nghiệp bao gồm:

- Vận chuyển (Transportation): mỗi khi một sản phẩm được vận chuyển, ví dụ vận chuyển nguyên liệu từ kho tới phân xưởng sản xuất hay giữa các công đoạn với nhau, đều có nguy cơ xảy ra như hỏng hóc, thất thoát, bị chậm trễ,.. hơn nữa, khách hàng không trả tiền cho việc này.

- Tồn kho (Inventory): các dạng tồn kho có thể là nguyên liệu, bán thành phẩm (WIP) hoặc là các sản phẩm hoàn thiện. Điều này phản ánh nguồn vốn bỏ ra nhưng chưa tạo ra doanh thu, vì vậy, tồn kho quá mức cần thiết sẽ gây ra lãng phí cho cả nhà sản xuất và khách hàng.

- Thao tác (Motion): tương quan với vận chuyển, lãng phí do thao tác diễn ra tại nơi sản xuất. Đó là các chuyển động tay chân hay việc đi lại không cần thiết của công nhân không gắn liền với hoạt động sản xuất. Chẳng hạn như việc đi lại khắp xưởng để tìm dụng cụ hay là các thao tác thực hiện thừa (do thiết kế thao tác kém, do thiết bị bất tiện- cao quá, thấp quá,..) điều đó làm chậm tốc độ tại nơi làm việc.

- Chờ đợi (Waiting): chờ đợi là thời gian công nhân hay máy móc nhàn rỗi bởi sự tắc nghẽn hay luồng sản xuất trong phân xưởng thiếu hiệu quả. Trong lúc đó chi phí cho nhân công và khấu hao thiết bị vẫn phải có, dẫn đến làm tăng chi phí trên từng đơn vị sản phẩm.

- Gia công thừa (Over Processing): gia công vượt quá yêu cầu của khách hàng, bao gồm việc sử dụng các thành phần phức tạp hơn so với yêu cầu, hay gia công với chất lượng vượt yêu cầu, chẳng hạn như đánh bóng bề mặt quá mức hoặc tại vị trí không cần thiết,..

- Sản xuất thừa (Over Production): là sản xuất ra nhiều sản phẩm hơn yêu cầu của khách hàng. Điều này dẫn đến tăng chi phí khác như lưu kho, bảo quản, chi phí nhân công,..

- Khuyết tật (Detect): khi khuyết tật xảy ra nó kéo theo một loạt các chi phí khác, chẳng hạn như chi phí sửa chữa, thay đổi lịch sản xuất,.. và hệ quả là tăng chi phí nhân công, thời gian bán thành sản phẩm kéo dài. Khuyết tật có thể khiến một sản phẩm có giá gấp đôi so với ban đầu. Bên cạnh các khuyết tật trực tiếp về mặt vật lí, khuyết tật cũng bao gồm các sai sót về giấy tờ, cung cấp thông tin sai lệch về sản phẩm, sai quy cách,..

- Thống nhất về các lãng phí

- Phân định trách nhiệm đối với các lãng phí

- Tính toán lãng phí

- Loại trừ hoặc giảm thiểu lãng phí